|

|

|

|

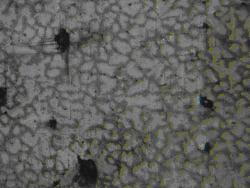

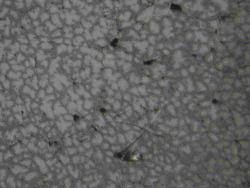

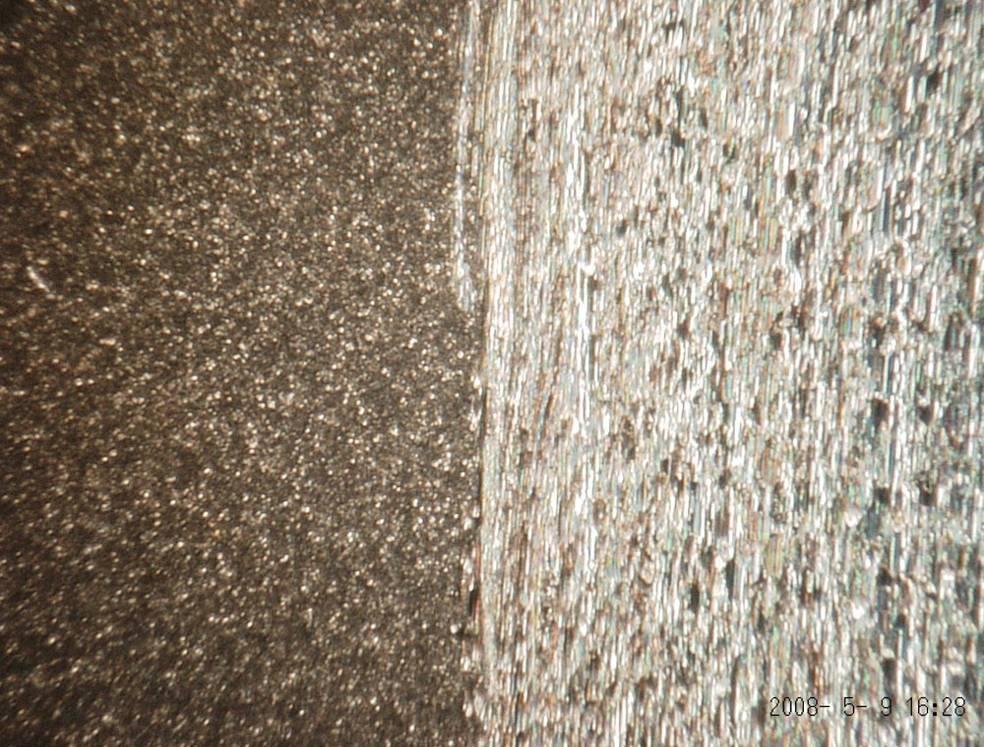

| �n�����X���[�Y�ɗ��ꂸ�A�������N������C�Ɲ��a����Ă��܂� |

�n�����X���[�Y�ɗ���A��C�Ƃ̝��a���o���邾�����Ȃ����� |

| |

|

| |

|

| �@�@�E�������̕����ɒ��ӂ��ăX�v���[�C���O���ĉ����� |

| �@�@�@�@�@���S�����@�ł͒������̂�������������S�����̈�������ׁ̈A�A���ɂȂ��Ă��܂����ʂ�����܂��B |

| �@�@�@�@�@�A���ɂȂ��Ă��܂������ʂ͒��������キ���ɂȂ炸�X�J�X�J�ɂȂ��Ă��܂����ꂪ����܂��B |

| |

|

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �ʐ^�F�R�{�M�����n���� |

| |

|

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�ʐ^�F�R�{�M�����n���� |

| |

|

|

| �]�܂����Ȃ��X�v���[�C���O |

�]�܂����X�v���[�C���O |

| |

|

| |

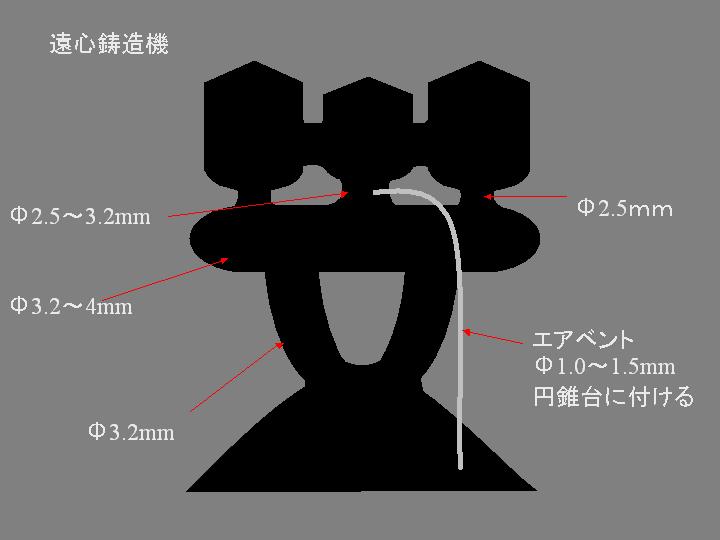

| ��ʓI�ȉ��S�����@�̃X�v���[�C���O |

|

| |

| |

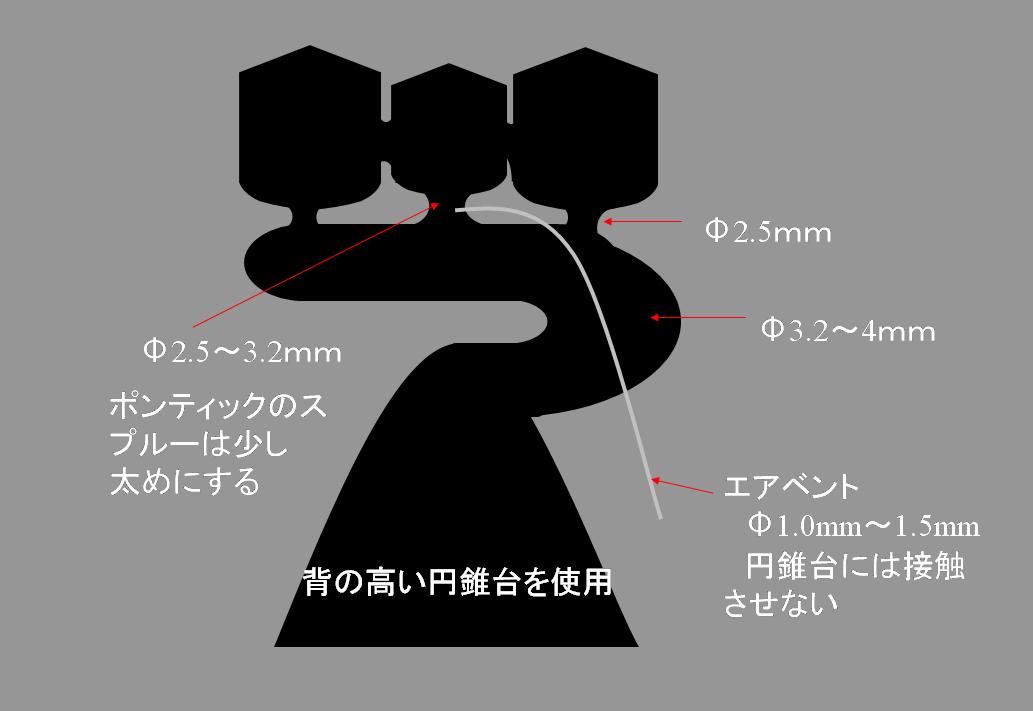

| �E�^��������]�������@�̃X�v���[�C���O�̒��ӓ_ |

| �@�@ |

|

|

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�ʐ^�F�R�{�M�����n���� |

| |

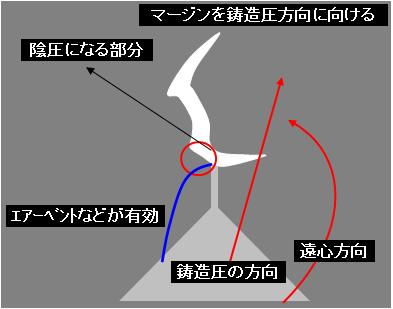

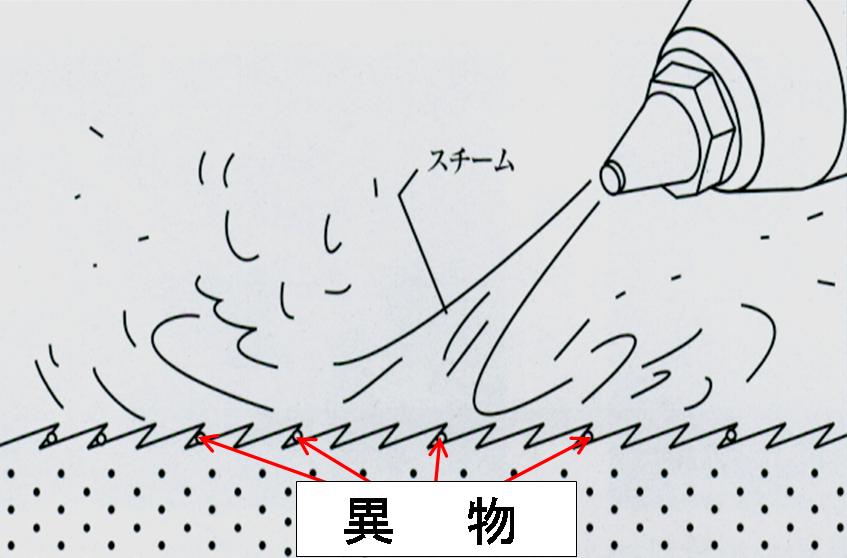

| �`�����o�[�����]���Ĉ��������鎞�ɃX�v���[�̓���������^���ōǂ����悤�ɂ��� |

|

|

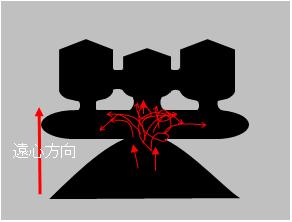

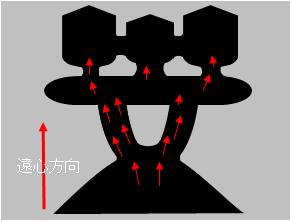

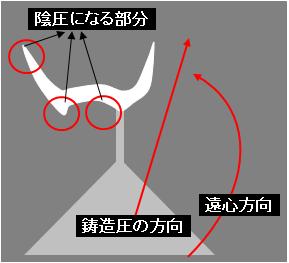

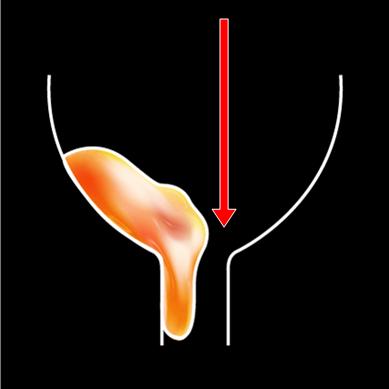

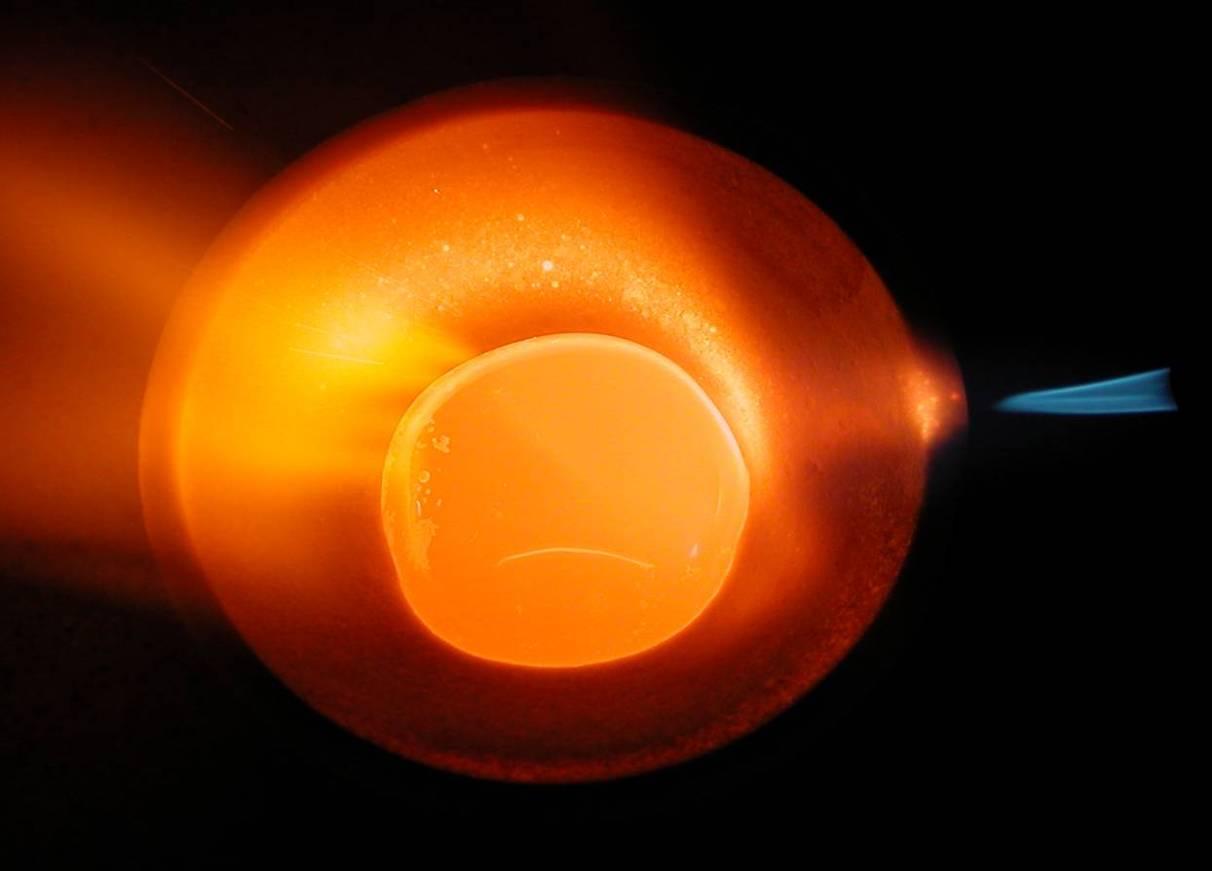

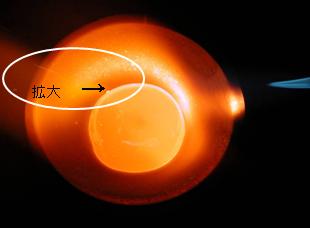

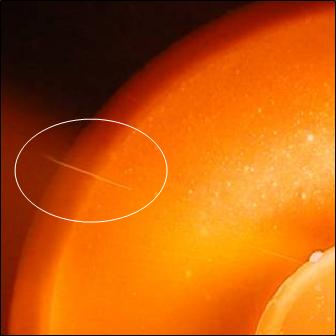

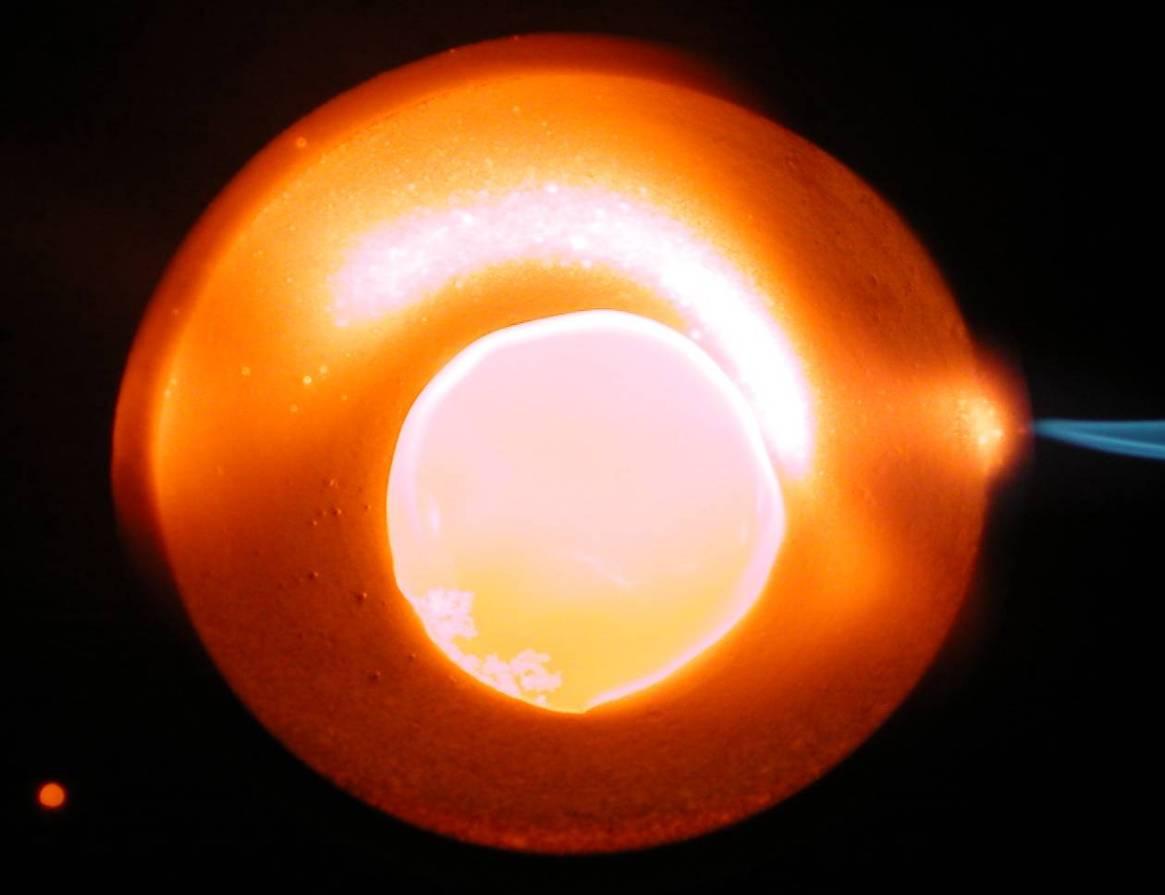

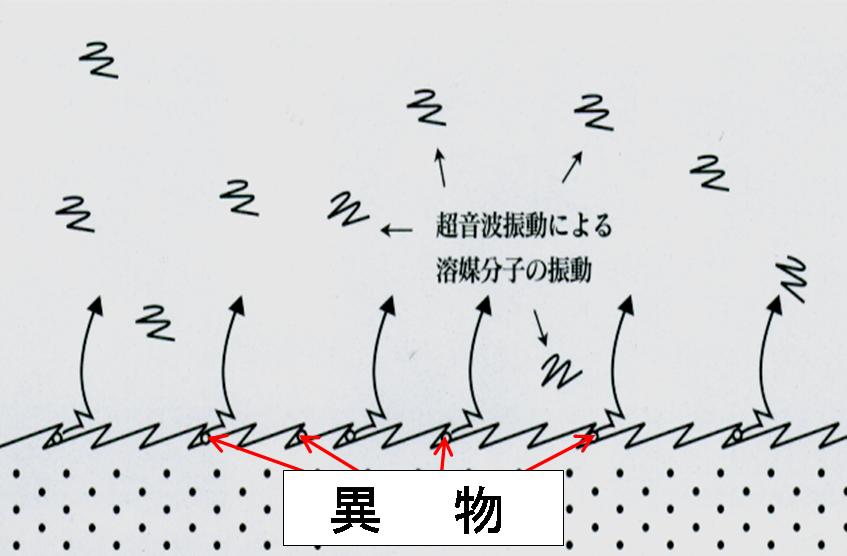

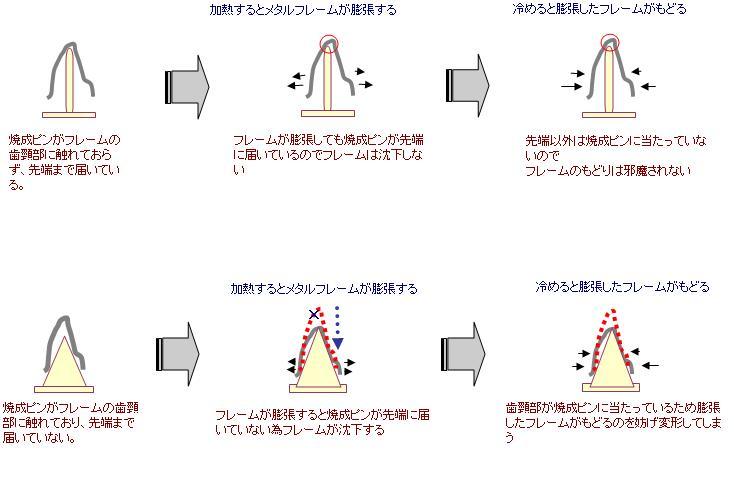

�����̃X�v���[�̏ꍇ�A�}�̂悤�ɗn�����X�v���[�̓������

�ǂ��O�ɋ�C�i�������j���A�������Ă��܂����ꂪ���� |

�p�ȃX�v���[�̏ꍇ�A�}�̂悤�ɗn�����X�v���[�̓�����t�߂�

��x���܂�ׁA��������ǂ��O�ɋ�C�i�������j��������̂�h��

���Ƃ��ł��� |

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�ʐ^�F�R�{�M�����n���� |

| |

��L�̂��Ƃ��獇�������ꍞ�ލۂɋ�C�܂Œ����܂��\���������ׁA

�^��������]�������@�̃X�v���[�C���O�͘p�ȃX�v���[��p����Ɨǂ� |

| |

| |

| |

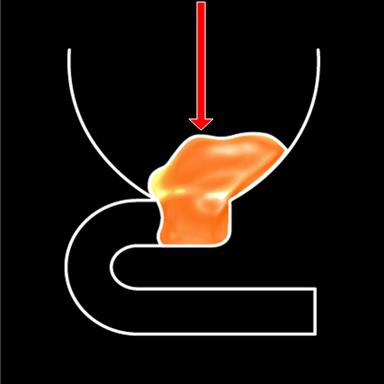

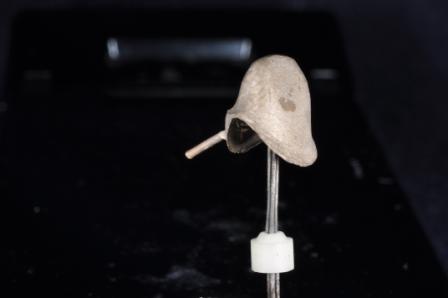

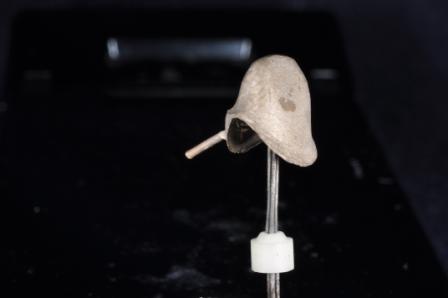

| �@�~����i�t�H�[�}�[�j�ɂ��� |

|

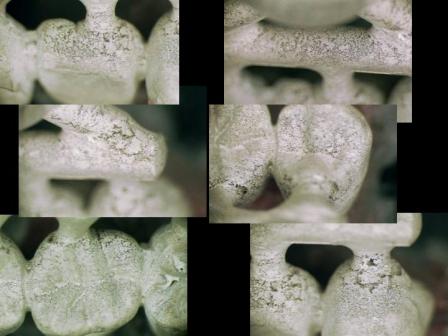

| �@�@�@�@�@�@�@�@�@��̎ʐ^�̂悤�Ƀ��^���ɂ͕\�ʒ��͂�S��������܂��@�@�@�@�@�@�@�@�@�@�@�@�@�@�ʐ^�F�R�{�M�����n���� |

| �@�@�@�@�@�@�@�@�@�@�@�� |

�`�����o�[�����]�����c�{����n���������O�ɗ��ꍞ�ލہA�n���ɂ͕\�ʒ��͂�����׃o�E���h���Ă��܂����ꂪ����܂��B

�����Ő^��������]�������@�ł̒����̍ۂɎg�������O�t�H�[�}�[�͗��ꍞ�n�����o�E���h�������ɑf���������������邱�Ƃ�

�o����悤�ɔw�̍����t�H�[�}�[���g�p���邱�Ƃ������߂��܂� |

|

|

|

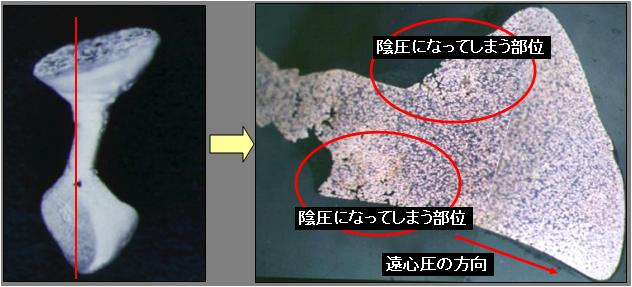

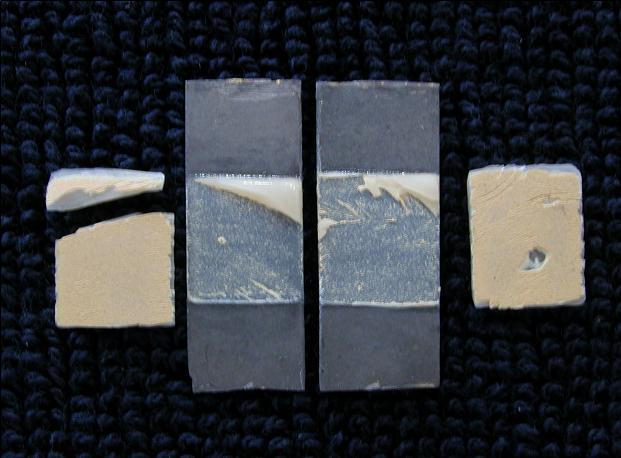

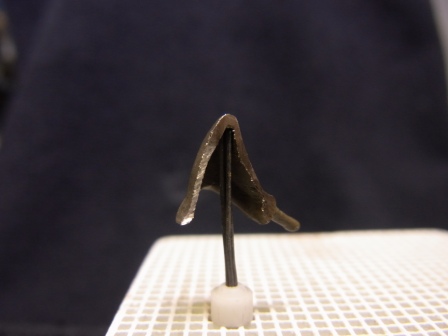

| ���]�����^�����@�ɓK���Ă��Ȃ��t�H�[�}�[ |

���]�����^�����@�ɓK�����t�H�[�}�[ |

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�ʐ^�F�R�{�M�����n���� |

| |

| |

| �^��������]�������@�̈�ʓI�ȃX�v���[�C���O |

|

| |

| |

| |

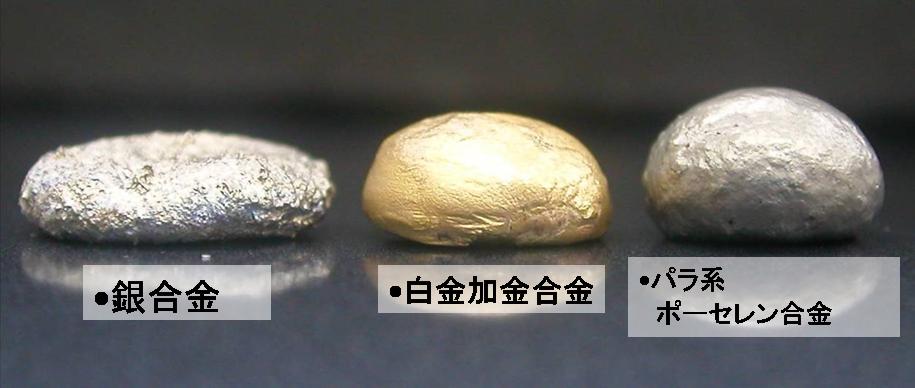

| �@�R�D�X�v���[�C���O�̍ޗ��ɂ��� |

| �@�E�v���L���X�g�o�[�ɂ��� |

| |

|

|

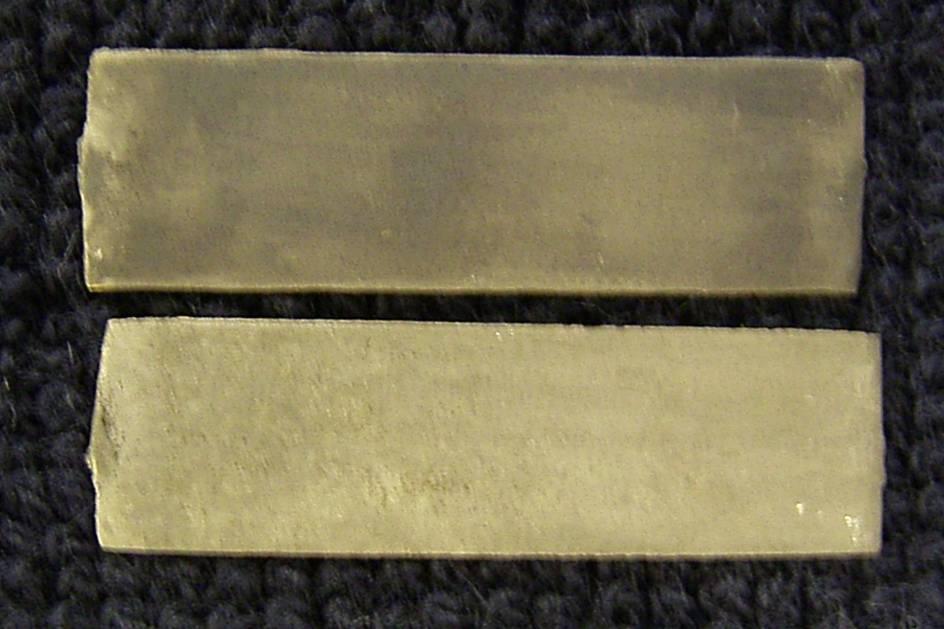

| �v���X�`�b�N�o�[�g�p |

���b�N�X�X�v���[�g�p |

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �ʐ^�F�R�{�M�����n���� |

| |

|

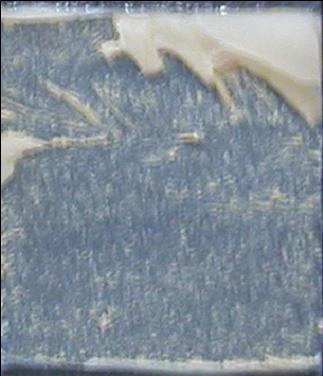

| ���ꂼ��v��A�W�O�O���łR�O���W�����A���̌�^����c�ɐؒf���������ώ@ |

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �ʐ^�F�R�{�M�����n���� |

| |

|

| �v���X�`�b�N�X�v���[���g�p���������@�@�@�@�@�@ |

�@�@�@�@�@�@�@���b�N�X�X�v���[���g�p�������� |

�X�v���[�C���O�Ƀv���X�`�b�N�o�[���g�p���������O�͑S�̓I�ɍ�����ł���悤�Ɍ����A���v�ނ̒��ɋC�A���m�F�ł����B

���āA�X�v���[�C���O�Ƀ��b�N�X�v���[���g�p���������O�͍����݂�C�A�͊m�F�ł��܂���ł����B |

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�ʐ^�F�R�{�M�����n���� |

| |

|

�@�@�@�@�@�P�D�D�D�v���L���X�g�o�[

�@�@�@�@�@�Q�D�D�D���b�N�X

�@��

�@�@�@�@�@�R�D�D�D�p�^�[�����W��

�@�@�@�@�@�S�D�D�D�v���X�`�b�N |

|

|

|

�v���X�`�b�N�n�̍ޗ��͂V�O�O���܂ʼn��M���������ł͔R���J�X�i�����j

�̂悤�ȍ������̂��c���Ă��܂����B���̂��Ƃ���v���L���X�g�o�[�E

�v���X�`�b�N�o�[�E�p�^�[�����W�����g���X�v���[�C���O�����ۂ́A

�ŏI�ċp���x�ŏ\���ɌW�����Ē������Ƃ������߂��܂��B

�܂��A���^���{���h�t���[���Ɋւ��Ă̓v���X�`�b�N�̎c���K�X��

���^�����z�����Ă��܂��i���Ƀp���W�E���n�j���ޏĐ����ɃK�X�i�C�A�j

�̔������鋰�ꂪ����̂Ńv���L���X�g�o�[��v���X�`�b�N�o�[��

�g�p�͊댯����ׂ̈ɂ��������ق����]�܂����Ǝv���܂��B |

| |

�@�@�@�@�@�@�@�@�@�ʐ^�F�R�{�M�����n���� |

| |

|

| |

| |

| �@�S�D�����O�ċp |

| |

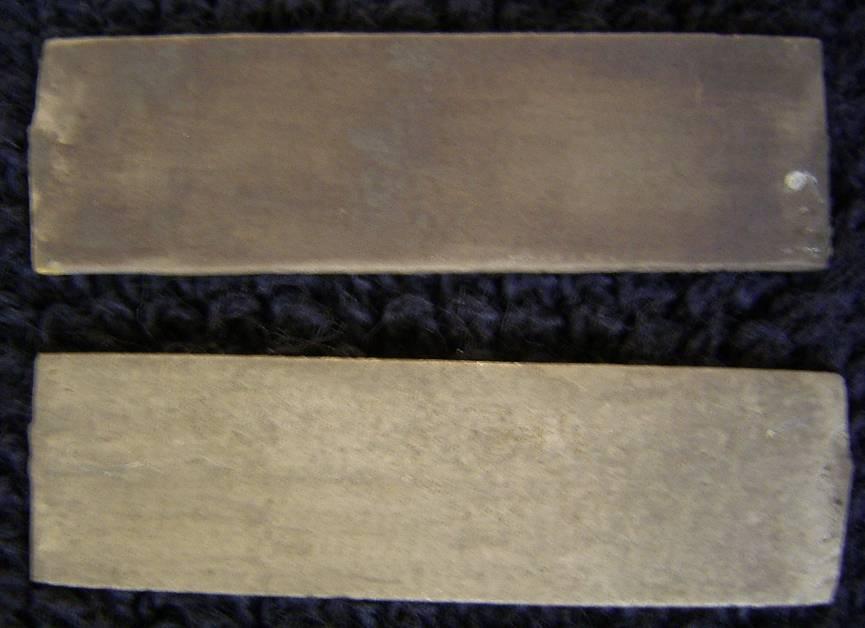

����

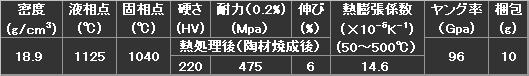

�g�p���^���D�D�D�D�D�D�D�DAu�T�W�D�T���EPd�R�P�D�R���EAg�P�D�X�T���@MB�p�Z�~�v���V���X����

�����O���x�D�D�D�D�D�D�D�D�W�R�O��

�W�����ԁD�D�D�D�D�D�D�D�D�Q�O��

�������x�D�D�D�D�D�D�D�D�D�P�S�P�O���@���[�J�[�����̉��x�i�t���_�{�t���_�̂P�O���j�^��������]�������@�g�p

�ȏ�̏����Ń��b�N�X�̗ʂ̈Ⴂ�łǂ̂悤�ȈႢ���L�邩���������܂����B�@�@�@�@�@�@�@�@�@�i�ʐ^�͂P�O�O�{�ł��j

|

| |

|

|

| �����Ї@�@�@�P�����~�P�����@�����S���� |

�����Ї@�@�@�P�����~�P�����@�����P���� |

| ���b�N�X�̗ʂ������t���[�� |

���b�N�X�̗ʂ����Ȃ��t���[�� |

���b�N�X�̗ʂ������t���[���͏��Ȃ��t���[���ɔ�ׂĎ_�����̎�荞�݂��������Ƃ��킩��܂��B

�@���̂��Ƃ��烏�b�N�X�̗ʁi�������̑傫��������j�ɂ���ă����O�ċp���x��W�����Ԃ�ς��邱�Ƃ��]�܂����̂ł͂Ȃ����Ǝv���܂��B |

| |

| |

| |

| �@�S�D�n���E�L���X�g |

| |

| �u���[�p�C�v�ł̃��^���n�� |

�P |

�Q |

�R |

| �����]��n�����I�����W�F�Ɍ������Ƃ����p���W�E���E�������̃L���X�g�^�C�~���O�ł��B |

�S  |

�S�̊g�� |

�@�n�𒆂ɉ��������˂邱�Ƃ�����܂����A�E�_�ނƂ��ĊܗL����Ă��鈟����X�Y�ł��B

�@�����܂ŗn�����Ă��I�[�o�[�q�[�g�ł͂���܂���B

�@

�@�]�k�ł����A���̂悤�ɗn�𒆂ɒE�_�ނ����Ō����Ă��܂��Ă���̂Ńo�[�W�����^���𑫂��������������̌J�Ԃ�������

�@�o���邾�������ĉ������B |

�T |

�U |

| |

�@�@�@�@�@�@�@�@�n�����������肾�����������^���{���h�p������

�@�@�@�@�@�@�@�@�L���X�g�^�C�~���O�ł� |

| |

| |

| |

| ���^���{���h�p���^���ɂ��� |

| �P�D���͊J�� |

| |

�@�������A�n���������^���𒒌^���ɒ����ނƁA��p���x�̈Ⴂ�ƋÌŎ��k�ɔ��������c�݂������A���̌�̔M����

�@�i�f�B�M���b�V���O�E���ޏĐ��E�낤�t�����j�̍ۂɂ��̘c�݁i���́j���J�����ꃁ�^���t���[���̕ό`���N����\����

�@����܂��B

�@���̗\�h��Ƃ��ĉ��͊J�����s���ĉ������B

�@���Ƀn�C�v���V���X�n�͗Z�_���Ⴍ�d�x���Ⴂ�̂ŁA�P���ł����͊J�����s���Ē������Ƃ������߂��܂��B

�@�Z�~�v���V���X�n��p���W�E���n�ł������O�X�p���P�[�X�̏ꍇ�͉��͊J���������߂��܂��B

�@

�@���͉���̕��@

�@�A�Y�L���X�g�i�X�v���[�J�b�g�O�j�̏�ԂŁA���g���̃��^���̃f�B�M���b�V���O�Ɠ����X�P�W���[�����s���ĉ������B |

| |

| |

| �Q�D���^������ |

| |

|

|

|

�@�@�����㖄�v�ނ���@�o���T���h�u���X�g

�@�@�@�������������� |

�@�@�@�@�E�����̂݃��^���������܂��� |

�@�@���̌�A�S�̂ɃA���~�i�����㒴���g��

�@�@��܂��� |

| |

| ���̌㌟�̂��f�B�M���b�V���O�������̂����̎ʐ^�ł� |

|

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@�ʐ^�F�R�{�M�����n���� |

�@���^���������s��Ȃ������ʂɔ�ׂă��^���������s�����ʂ̂́A�_�������Z��������Ǝv���܂��B

�@����̓��^���������s�������Ń��^���\�ʂ��ψ�ɂȂ�A�����ɃA���~�i�Ă��ׁA���^���������s��Ȃ������ʂɔ�׃��^���\�ʂ�

�@�ψ�ɍr��\�ʐς𑽂��o�����ׂɎ_�������Z���i�Â��j�����邩�炾�Ǝv���܂��B

�@���ނƃ��^���̃{���f�B���O�ōł��d�v�ȗv�f�ł���Ȋw�I�����̓��^�����f�B�M���b�V���O���\�ʂɎ_�����������A�����ɐ������ꂽ

�@�����_�����Ɠ��ޒ��̋����_���������L���������܂����A���̍ۃ��^���Ɠ��ނ̐ڒn�ʐς������ق�����苭�łɃ{���f�B���O���܂��B

�@�܂��A���^���\�ʂɒ������Ɋ��������v�ނ��c���Ă����肷��Ɠ��ޏĐ����̋C�A�i�K�X�j�̔����̌����ɂȂ�܂��B

�@���̂��Ƃ��璒���@�o����A���~�i�Ŗ��v�ނ�����������A���^���\�ʂ���w���V���ʂ��o���A���~�i�������s�����^���\�ʂ��ψ�ɍr�炵��

�@���^���̕\�ʐς𑝂₵�A���ނƃ��^���̐ڒn�ʐς𑝂₵�Ē������Ƃ������߂��܂��B |

| |

| |

|

|

|

| �J�[�o�C�g�o�[�݂̂Ń��^���������d�グ���\�� |

�J�[�o�C�g�o�[�g�p��d��ɃZ�������^���|�C���g���g�p�����\�� |

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�ʐ^�F�R�{�M�����n���� |

�d��ɃZ�������^���|�C���g���g�p�����ق����\�ʂ̍r�ꂪ���Ȃ��̂��킩��܂��B

�@���^���\�ʂ��r�ꂷ����Ɠ��ޏĐ����̃K�X�̔����̌����ɂ��Ȃ�܂��B

�@

�@�n�C�v���V���X���^���̂悤�ɗ��������ǂ����^�\�ʂ̍Č����̗ǂ����^�����g�p�����ꍇ�⒒����ʍr�ꂪ�Ђǂ����ȂǁA���^��������

�@�d��ɃV���R���|�C���g���g���\�ʂ̑��E���^���̏d�Ȃ��߂��ꓙ�����S�Ɏ揜���ꂽ���Ƃ��m�F���Ă��������������Ⴂ�܂��B |

�@�@ �@�@ |

| �@ |

�@�܂��A�J�[�{�����_���|�C���g�͎听���̒Y���P�C�f����������ł��܂��A�Đ����̃K�X�̔����̌����ɂȂ鋰�ꂪ����܂��̂ŁA

�@�o���邾���g�p�͔����ĉ������B |

| |

�@���^�������ɂ���ďo�������H���͉͂��M���ɉ��������H�c�݂ƂȂ��Č����̂ŁA���������ł͂Ȃ��߉��S�����Ɍ��킵�ĉ������B

�@���Ƀ}�[�W�����͉��H���͂̉e�����₷���̂ŋC�����ĉ������B |

�@�@�ʐ^�F�R�{�M�����n���� �@�@�ʐ^�F�R�{�M�����n���� |

| |

| |

| �R�D��� |

| |

| �������E���E�A���R�[�������g���T�`�P�O���Ԓ����g�����s���ĉ������B |

| |

|

|

| |

��̐}�̂悤�ɃX�`�[�}�[�݂̂ł̓��^��������A���~�i�����ŏo�������^���\�ʂ̍r��Ɏc�����ٕ�����肫�ꂸ�c���Ă��܂����ꂪ

�@����܂��̂ŁA�K�������g�����s���ĉ������B |

| |

| |

| �S�D�f�B�M���b�V���O�ɂ��� |

| |

�X�P�W���[��

�@�E�n�C�v���V���X�n�i�����F�j

�@�@�F���t�߂łT���Ԋ�����A�q�[�g���[�g�U�O���^���łV�O�O�`�X�U�O���i��C���j�łT���ԌW����@��

�@

�@�E�v���V���X�n�i���F�j�E�Z�~�v���V���X�n

�@�@�F���t�߂łT���Ԋ�����A�q�[�g���[�g�U�O���^���łV�O�O�`�X�W�O���i��C���j�łT�`�P�O���ԌW����@��

�@

�@�E�p���W�E���n

�@�@�F���t�߂łT���Ԋ�����A�q�[�g���[�g�U�O���^���łV�O�O�`�X�W�O���i��C���j�łT�`�P�O���ԌW����@��

�@�f�B�M���b�V���O�̒��ӓ_

�@�E�F���t�߂ł̊������s�킸�f�B�M���b�V���O������A�^�Ńf�B�M���b�V���O������ƁA�s�ψ�Ȏ_���������Ă��܂��A

�@�@�{���f�B���O��F���Ɉ��e�����y�ڂ��\��������̂ŁA�K���F���t�߂ł̊������s����C���Ńf�B�M���b�V���O���s���ĉ������B

�@�E�O�낤�t�����s�����P�[�X�ł́A���g���ɂȂ����낤�ނɂ���Ă̓f�B�M���b�V���O���x�Ƃ낤�ނ̗Z�_�i�ő��_�j�Ƃ̉��x����

�@�@���܂�Ȃ��ꍇ������܂��B���̏ꍇ�͏Đ��X�^���h�̌Œ�̍H�v��f�B�M���b�V���O���x������������Ȃǂ̕ό`�h�~�ւ̑Ώ���

�@�@�s���ĉ������B

�@

|

�@�W�O�O���Ńf�B�M���b�V���O�@  �@ �@ |

| |

�@�X�Q�O���Ńf�B�M���b�V���O�@  �@ �@ |

| |

�@�X�W�O���Ńf�B�M���b�V���O�@  �@ �@ |

��̎ʐ^�͕��ɃI�y�[�N���ĕt�����������̂ł��B

�@�W�O�O���ƂX�Q�O���Ńf�B�M���b�V���O�������̂ƂX�W�O���Ńf�B�M���b�V���O�������̂̎_�����̐F�̈Ⴂ���킩��Ǝv���܂��B

�@�܂��A�g��ʐ^�ł͂W�O�O���ƂX�Q�O���ɑ��ĂX�W�O���Ńf�B�M���b�V���O�������̂Ɏc���Ă���I�y�[�N�̗ʂ������̂��킩��

�@�Ă���������Ǝv���܂��B�@ |

| |

| �S�D�f�B�M���b�V���O��̏����ɂ��� |

| |

�E�n�C�v���V���X�n�i�����F�j

�@�@�n�C�v���V���X�n�̃��^���̎_�����͍�����������{���f�B���O��F���Ɉ��e�����y�ڂ��\��������܂��B

�@�@�f�B�M���b�V���O��A�_�łT�`�P�O���Ԏ_���������A���̌㐅�łP�O���Ԓ������g�������Ē������Ƃ������߂��܂��B

�@�@�i�_���ނƂ��ăt�b�_���g�p���Ă����܂��܂��A�_�ŏ\���ł��j

�@

�@�E�v���V���X�n�i���F�j�E�Z�~�v���V���X�n

�@�@�f�B�M���b�V���O�㉘��̍ĕt���ɒ��ӂ��A�I�y�[�N�h�z���s���ĉ������B

�@�@�i���^���ɂ���Ă͍����ۂ��_������������̂�����܂����A���̂܂܃I�y�[�N��Ƃ��s���Ă��������Ă��܂��܂���B

�@�@�@���������_�������C�ɂȂ�ꍇ�͊_�łT���Ԏ_�����㐅���Œ����g�����s���ĉ������j

�@

�@�E�p���W�E���n

�@�@�p���W�E���n�̒��ł��V���o�[�ܗL�̃��^���̓f�B�M���b�V���O��I�y�[�N��Ƃ��s���Ă��������Ă��܂��܂��A

�@�@�m���V���o�[�̃p���W�E���n���^���͎_������������������A�{���f�B���O��F���Ɉ��e�����y�ڂ��\��������̂ŁA

�@�@�f�B�M���b�V���O��A���~�i�����i�Q�C�����炢�j���s���\�ʂ̎_���������Ă���A���R�[���␅�łT�`�P�O����

�@�@�����g���s������A�I�y�[�N��Ƃ��s���ĉ������B

|

�n�C�v���V���X�n�̃f�B�M���b�V���O��̐F���Ɋւ���

�i�g�p���^���F���}���g�@�X�[�p�[�G�N�Z�����gAu�W�U���@Pt�P�P�D�W���j |

| |

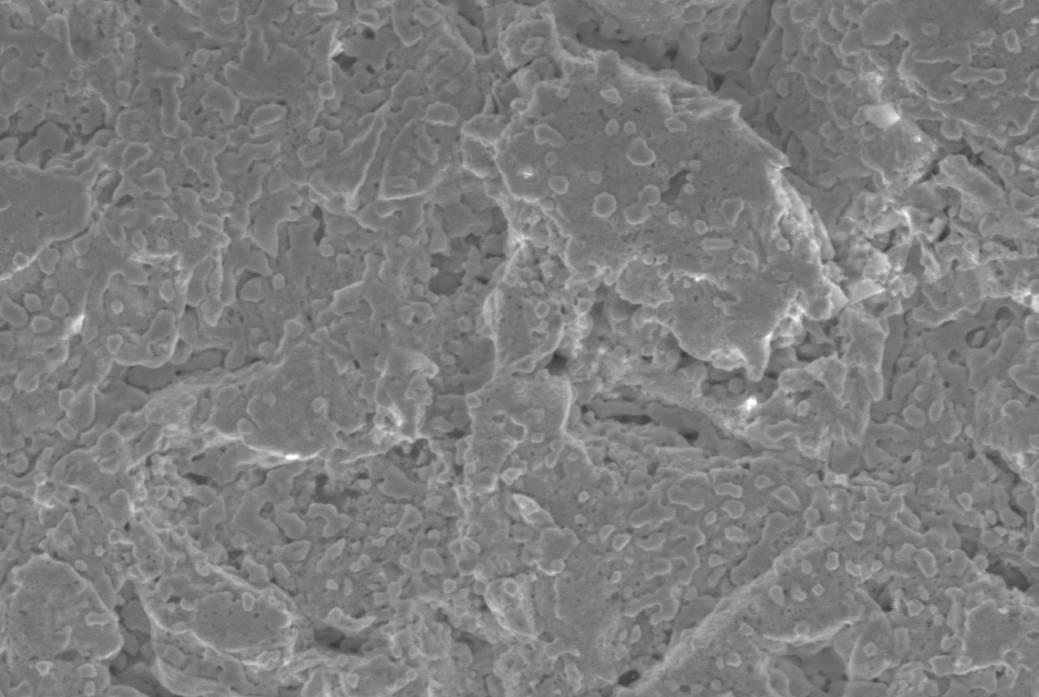

�@��̕��̓f�B�M���b�V���O��A�_���������̂���

�@

�@���̕��̓f�B�M���b�V���O��A�_�ɂĎ_������������ |

|

| �f�B�M���b�V���O��͎_���������������Ă��܂����A�_�������������Ƃō����_�����͂Ȃ��Ȃ��Ă��܂� |

| |

�@��̕��̓f�B�M���b�V���O��A���̂܂܂X�O�O����

�@ �Q���������

�@

�@���̕��̓f�B�M���b�V���O��A�_�ɂĎ_������������

�@���X�O�O���łQ��Ă������� |

|

�@�f�B�M���b�V���O��_�������s��Ȃ��������͂��̌�̏Đ��ŁA����ɍ����_�����������Ă��܂����A�_�������s����

�@���͍����Ȃ��Ă��Ȃ��̂��킩��܂��B

�@���̂悤�Ƀf�B�M���b�V���O�Ő������ꂽ�����_�������P�x���Ƃ����ƂŁA���̌�̏Đ���Ƃɂ����ă��^���������Ȃ肸�炢

�@�l�ł��B |

| |

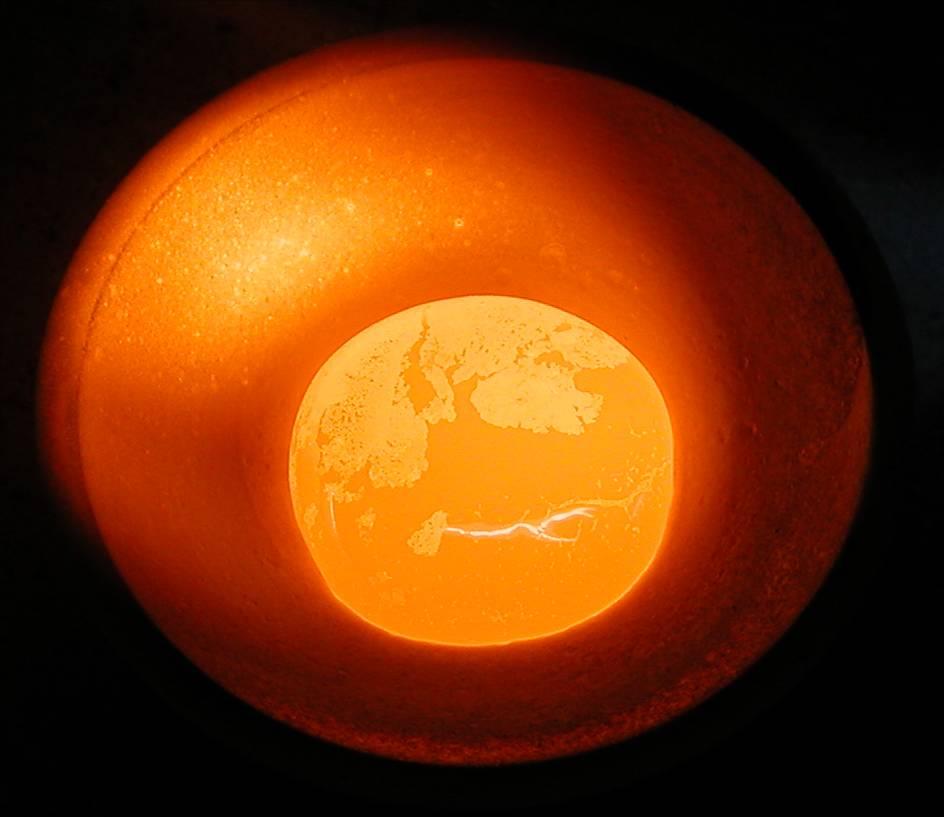

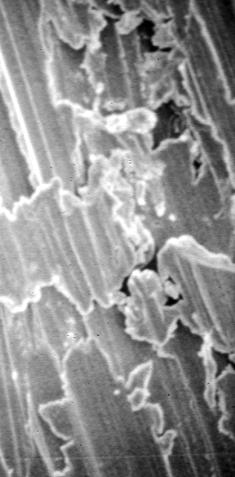

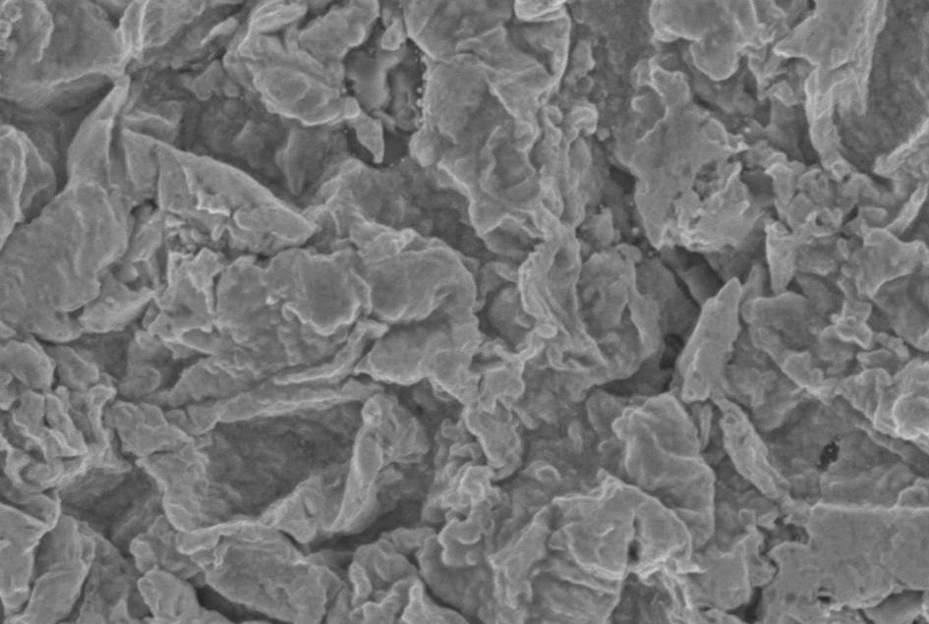

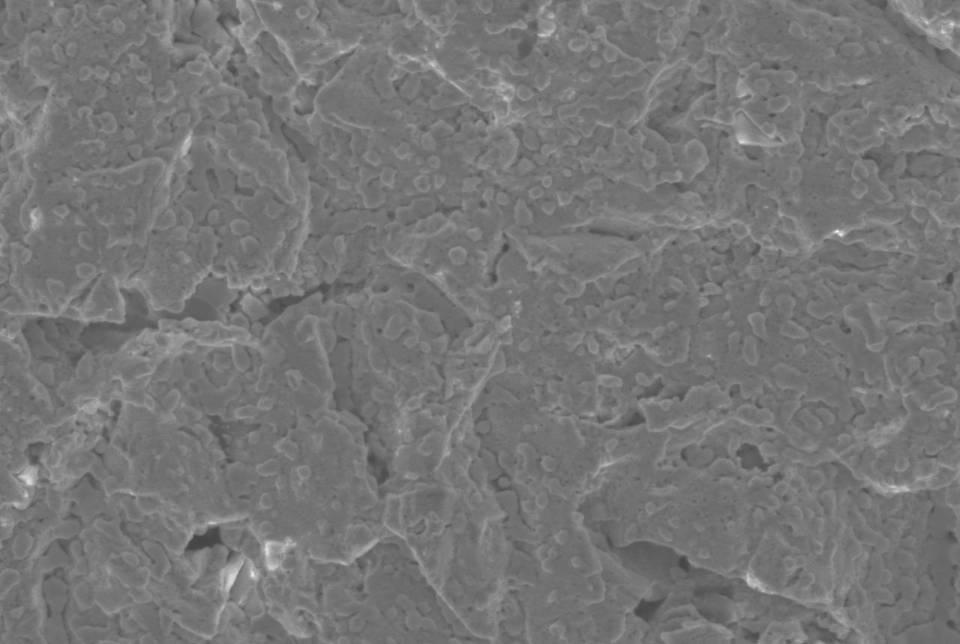

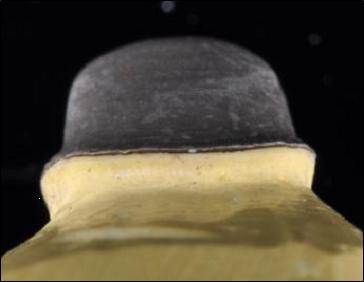

A |

B |

| �P�W�O�O�{�i�ʐ^�F�R�{�M�����n�����j |

�@�ʐ^�`�͂`���W�U���̃n�C�v���V���X���^���̃f�B�M���b�V���O��̎_�����̌������ʐ^�ł��B

�@�ʐ^�a�͂`���W�U���̃n�C�v���V���X���^���̃f�B�M���b�V���O��_�łT���Ԏ_�����������_�����̌������ʐ^�ł��B

|

| |

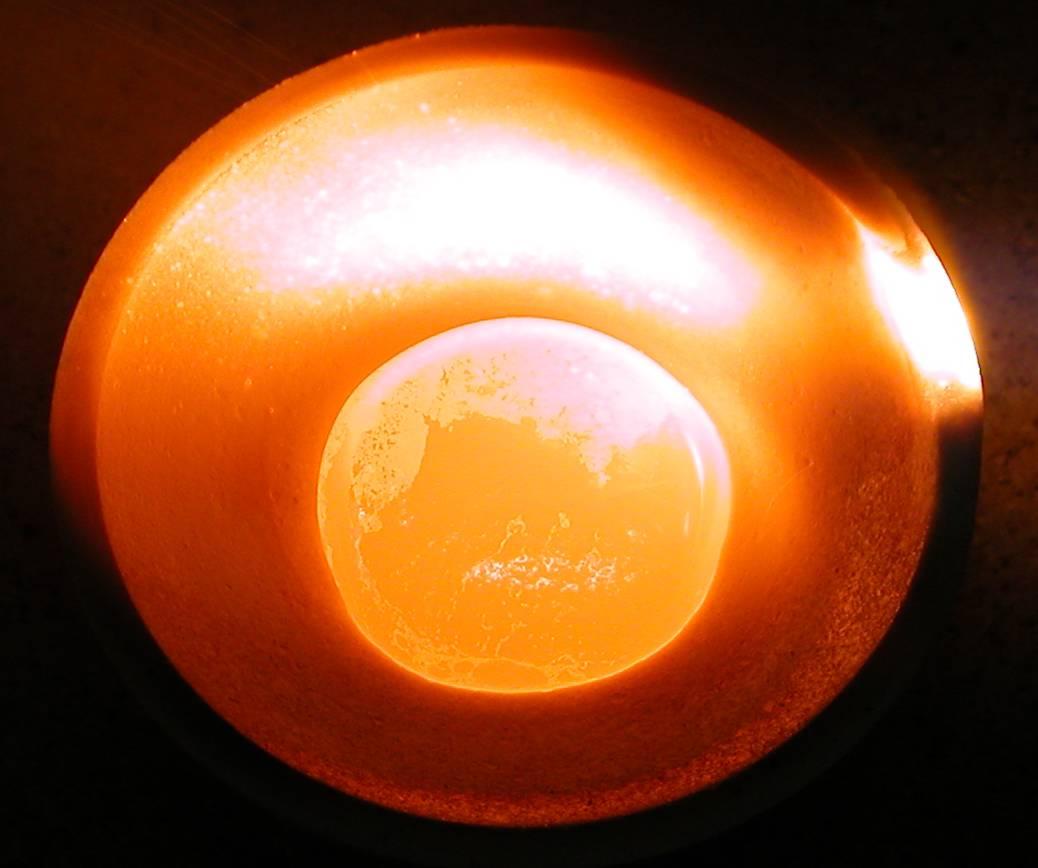

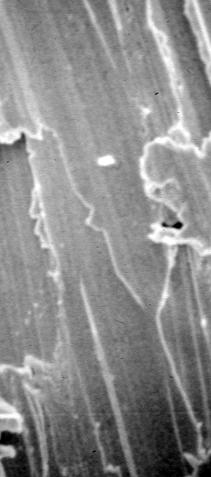

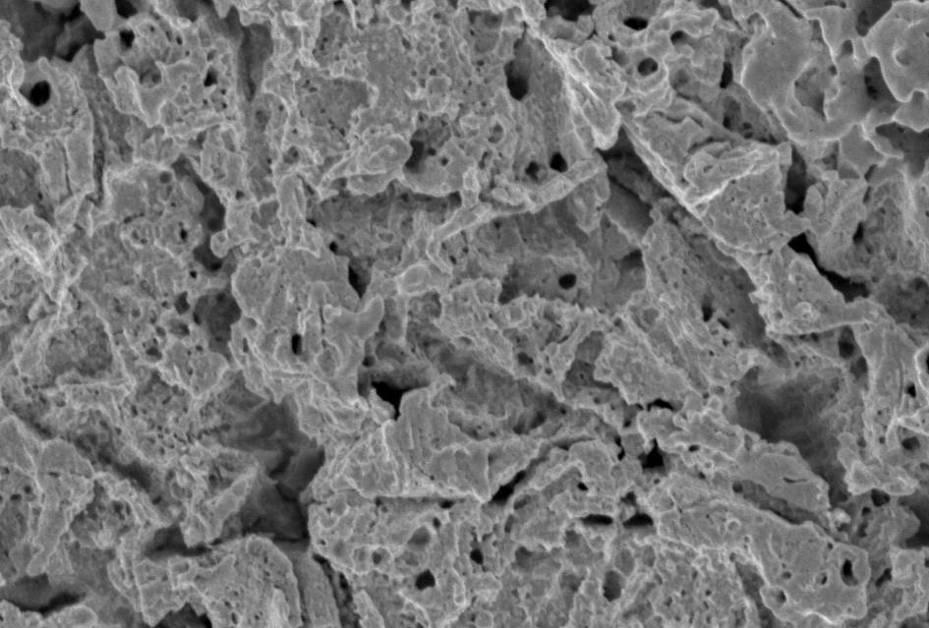

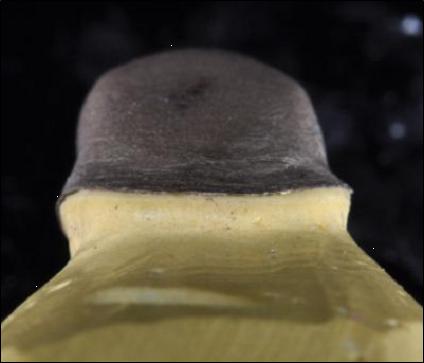

�b |

�c |

| �P�W�O�O�{�i�ʐ^�F�R�{�M�����n�����j |

�@�ʐ^�b�͂`���T�Q���̃Z�~�v���V���X���^���̃f�B�M���b�V���O��̎_�����̌������ʐ^�ł��B

�@�ʐ^�c�͂`���T�Q���̃Z�~�v���V���X���^���̃f�B�M���b�V���O��_�łT���Ԏ_�����������_�����̌������ʐ^�ł��B |

| |

�Z�~�v���V���X�̓f�B�M���b�V���O��̎_�����O�ƌ�ł��܂�ω��͌����܂��A�n�C�v���V���X�̕��͎_�����O�ƌ�ł́A

�@�_������̂ق��������}���������̂��Ȃ��Ȃ�V���[�v�Ɍ����܂��B����͌����������_��������ꂽ�ׂ��Ǝv���܂��B

�@�K�v�ȏ�Ɍ����������_�����̓{���f�B���O�Ɉ��Ӊe�����y�ڂ�����A���ޏĐ����ɋC�A�̔����̌����ɂ��Ȃ肩�˂܂���̂ŁA

�@�揜���Ă���z����Ƃɓ��邱�Ƃ������߂��܂��B |

| |

| |

| �T�D�Đ��s���ɂ��� |

�f�B�M���b�V���O��ⓩ�ޏĐ���Ƀ��^���t���[�����Đ��s������O���ہA�����Ȃ��Ă��邱�Ƃ�����܂����A

����͕ό`�ł͂Ȃ����Ǝv���������Ă݂܂����B |

| |

�g�p�������^��

�@�@�@�@ �@�@�@�@ |

|

|

|

| |

��r�����Đ��s���Ɩ͌^�ƃt���[��

�@�@ �@�@�@�@�@ �@�@�@�@�@ |

�@�@ �@ �@ �@ �@ |

�@�@ �@ �@ �@ �@ �@�@�@ �@�@�@ |

| �@���t���[���͓������̂��Q�p�ӂ��܂��� |

| |

�@�@ �@ �@ |

��̎ʐ^�̂悤�ɂQ�̃t���[�������ꂼ�ꑾ���s���i����͂킴�Ə��������s�����g���܂����j�ƍׂ��s���ɃZ�b�g���A�Đ����܂����B

�i���ނ̎��k���̉e�����o�Ȃ��悤�ɂ����ē��ނ͒z�������t���[�������ŏĐ��j

���Đ��X�P�W���[���͉��L�̒ʂ�ł��B |

���X�P�W���[��

�����T���@�V�O�O���`�X�U�O���i�q�[�g���[�g�U�O��/���j��C���@�W���T���E�E�E�P��i�f�B�M���b�V���O�j

�����T���@�S�T�O���`�X�U�O���i�q�[�g���[�g�T�O��/���j�^��@�@ �W���R���E�E�E�P��i�E�H�b�V���I�y�C�N�j

�����T���@�S�T�O���`�X�R�O���i�q�[�g���[�g�T�O��/���j�^��@�@ �W���P���E�E�E�P��i�I�y�C�N�j

�����T���@�T�T�O���`�X�O�O���i�q�[�g���[�g�T�O��/���j�^��@�@ �W���P���E�E�E�Q��i�{�f�B�[�j

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�ȏ�T��

|

| |

|

| ����̏Đ��㑾���s���ɃZ�b�g�����t���[���͏�̎ʐ^�̂悤�ɁA�����グ�Ă��s���ƃt���[��������܂���ł����B |

| |

| ���ꂼ��̂T��Đ���̎ʐ^�ł� |

A A B B |

| |

C C D D |

| |

| �ʐ^�a�̊g�� |

|

| �����s�����g�p�����ق��̓}�[�W���������Ă��܂����B |

| |

�ʐ^�c�̊g�� |

|

| �ׂ��s�����g�p�����ق��̓}�[�W���͂����܂���ł����B |

| |

|

| ��̐}�̂悤�Ȃ��Ƃ��N�����Ă���̂ł͂Ȃ����Ǝv���܂� |

| |

����̎����͓��ГƎ��̎����̌��ʂȂ̂ŁA�K�������K�Ȍ��ʂƂ͌���܂��s�K���̂P��

�v���Ƃ��čl������Ǝv���܂��B

�Đ��s���͉��̎ʐ^�̂悤�Ƀt���[���̐�[�܂œ͂��Ȃ��i�ʐ^A�j���̂ł͂Ȃ��t���[���̐�[�܂œ͂�

�i�ʐ^B�j���̂��g���̂��]�܂����Ǝv���܂��B |

�ʐ^A �@�ʐ^B �@�ʐ^B |

|

| |

| |

| |

| |

| |